Als ich vor über 30 Jahren begann, meinen Keller als „Bastelkeller“ einzurichten, habe ich in einem Baumarkt eine Werkbank gekauft. Die gibt es heute noch. Ich meint im Laufe der Jahre ringsherum Unterschränke mit Arbeitsplatten aufstellen zu müssen. Obwohl ich schon immer gerne mit Holz gebastelt habe, schenkte ich der Erfordernis, Werkstücke auch bei der Bearbeitung sicher einzuspannen nie Beachtung.

Nachdem ich vor einigen Wochen aus praktischen Gründen meine Tischkreissäge (eine Art Multifunktionswerkzeug von Festool namens Basis Plus) verkauft habe, musste ich mich jetzt um eine neue Arbeitsmöglichkeit kümmern. Dabei habe ich Wert darauf gelegt, dass ich Werkstücke rechtwinklig zusägen kann und zur Bearbeitung sicher befestigen kann. Es wurde ein Werkbankaufsatz im Stil des Multifunktionstisches (MFT) von Festool. Ein „Werkbankaufsatz“, weil ich die Platte links und rechts auf die vorhandene Arbeitsplatte auflegen kann und bei Bedarf auf die Seite stellen kann.

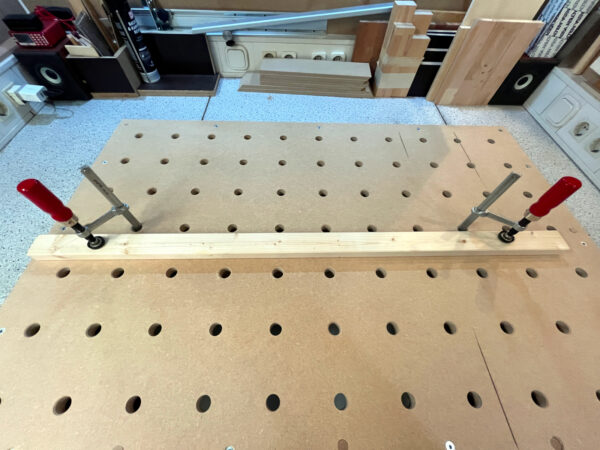

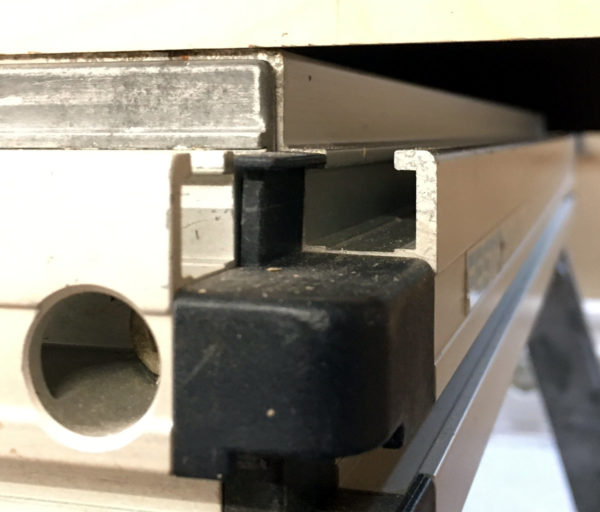

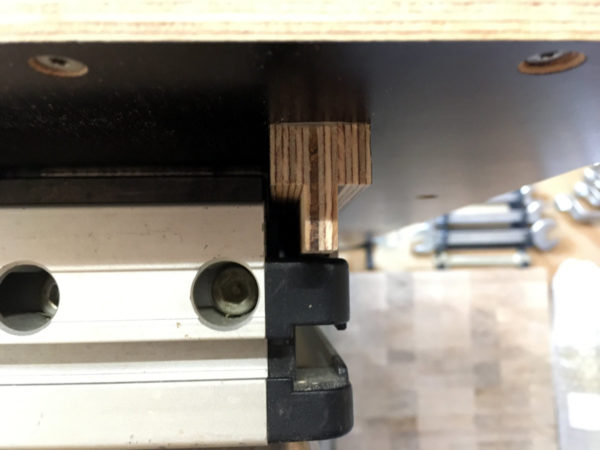

Zur Stabilisierung wurde die Platte auf ein Aluprofil 40×40 Nut 8 geschraubt

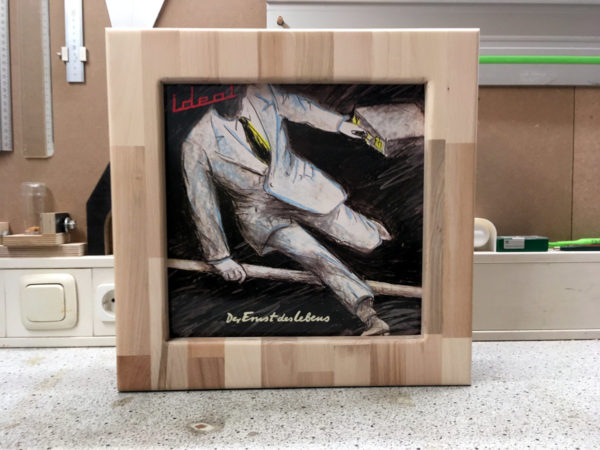

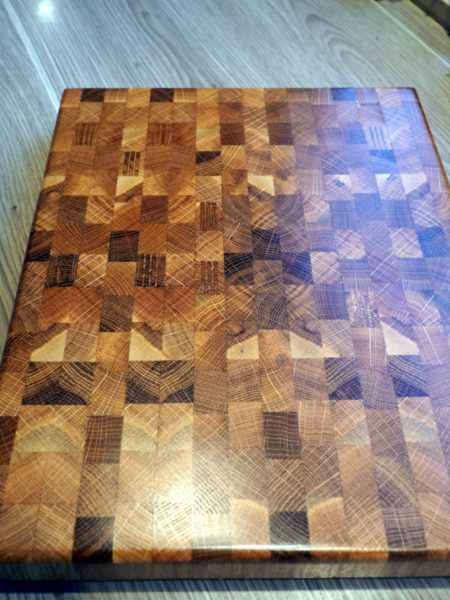

Der originale MFT besteht aus einem Tischgestell, auf dem die Lochrasterplatte befestigt wird. Das Lochraster hat einen Abstand von 96 mm, also dem vierfachen einer 32er Systembohrung, welche man aus dem Möbelbau kennt. Der Durchmesser der Löcher beträgt 20 mm – im Gegensatz zu den 19 mm , die bei klassischen Hobelbänken verwendet werden. Es gibt mittlerweile eine Vielzahl von Zubehörteilen, die in diese Bohrungen passen. Ich habe einen Anschlag

Und Bench Dogs (auch Parf Dogs genannt, nach dem „Erfinder“ Peter Parfit )

Und Bench Dogs (auch Parf Dogs genannt, nach dem „Erfinder“ Peter Parfit )![]()

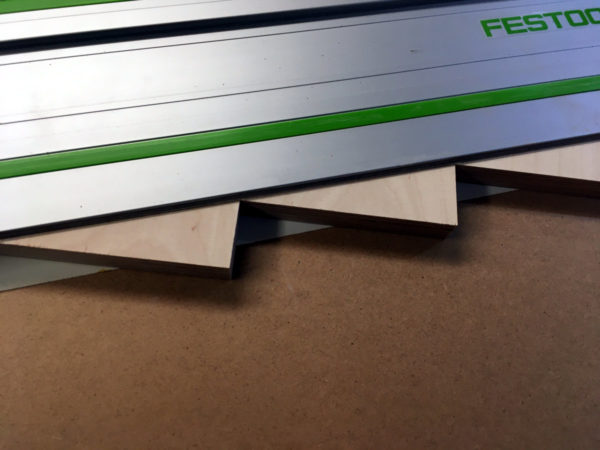

Durch die rechtwinklige Anordnung der Bohrungen ist immer gewährleistet, dass Schnitte mit angelegter Führungsschiene ebenfalls rechtwinklig werden

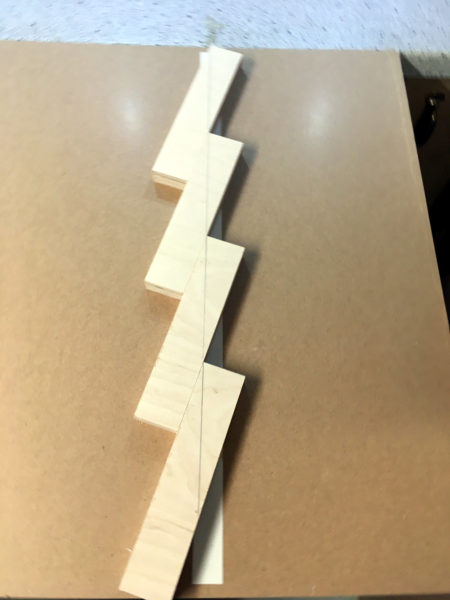

Durch ein versetzen der Bench Dogs um zwei Reihen kann auch ein exakter Schnitt im 45° Winkel gemacht werden

So sind Zuschnitte mit der Tauchsäge für Werkstücke bis ca. 55 cm Tiefe möglich. Die Breite wird bei mir durch die „Breite“ des Kellers bestimmt.

Außerdem habe ich jetzt die Möglichkeit, Werkstücke mit Führungsschienenzwingen aufzuspannen

Durch die Nuten des Aluprofils kann ich den Werkbankaufsatz mit Führungsschienenzwingen an der Arbeitsplatte festspannen und auch vorne Werkstücke spannen (wie mit einer Vorderzange)

Bezugsquellen bzw. Suchvorschläge:

- MFT Platte von Kleinanzeigen

- Aluprofile von www.alu-profil-technik.de

- Bench Dogs von Dictum

- Führungsschienenzwingen von Feinewerkzeuge.de