„Heimwerken“ mit Holz ist eine schöne Sache – zumindest für mich. Ein Übel ist der bei der maschinellen Bearbeitung entstehende „Dreck“, hauptsächlich Holzstaub, aber auch Späne (wobei ich keinen Hobel besitze 😉 .

Bis Anfang des letzten Jahres habe ich versucht, dem Holzstaub mit einem Allessauger der Firma Kärcher Herr zu werden. Dabei hat neben dem Lärm (ein hochfrequentes Geräusch) die ständig zugesetzte Filterpatrone genervt. Sie hat zwar feinen Staub festgehalten, aber die Saugleistung des Saugers hat sich innerhalb weniger Minuten extrem verringert. Also musste ein neuer Sauger her und meine Wahl fiel auf ein Gerät der Firma Festool, den CT 17 EÂ  . Zwar gibt Festool nicht an, welche StaubklasseÂ

. Zwar gibt Festool nicht an, welche Staubklasse  dieser Sauger hat, da ich aber nicht gewerblich arbeite (bzw. Arbeitnehmer arbeiten lasse) und nur selten gesundheitsgefährdenden Staub „erzeuge“, war für mich das Füllvolumen des Beutels von 17 Litern und die Ausnutzung des Beutels wichtig. Die (volle) Ausnutzung des Beutels ist bei Festool-Saugern bekannt; dabei leidet die Saugleistung nicht unter der Füllung des Beutels. Die Goodies der (wesentlich teureren) Absaugmobile, wie T-Lock für Kopplung mit Systainern oder die Steuerung per Bluetooth hätten den Mehrpreis für mich nicht gerechtfertigt. Aber mein Sauger hat eine Steckdose, an der angeschlossene Elektrowerkzeuge eingeschaltet werden und den Sauger in Betrieb setzen. Gekauft habe ich den Sauger bei einem Bochumer Händler, der einen zu den üblichen Verdächtigen gleichwertigen Preis verlangte. Zum Set „BA“ wurde bei mir auch ein Saugschlauch mit 36 mm Durchmesser mitgeliefert.

dieser Sauger hat, da ich aber nicht gewerblich arbeite (bzw. Arbeitnehmer arbeiten lasse) und nur selten gesundheitsgefährdenden Staub „erzeuge“, war für mich das Füllvolumen des Beutels von 17 Litern und die Ausnutzung des Beutels wichtig. Die (volle) Ausnutzung des Beutels ist bei Festool-Saugern bekannt; dabei leidet die Saugleistung nicht unter der Füllung des Beutels. Die Goodies der (wesentlich teureren) Absaugmobile, wie T-Lock für Kopplung mit Systainern oder die Steuerung per Bluetooth hätten den Mehrpreis für mich nicht gerechtfertigt. Aber mein Sauger hat eine Steckdose, an der angeschlossene Elektrowerkzeuge eingeschaltet werden und den Sauger in Betrieb setzen. Gekauft habe ich den Sauger bei einem Bochumer Händler, der einen zu den üblichen Verdächtigen gleichwertigen Preis verlangte. Zum Set „BA“ wurde bei mir auch ein Saugschlauch mit 36 mm Durchmesser mitgeliefert.

Nach drei verbrauchten Beuteln, habe ich mich mit dem Thema Zyklon beschäftigt. Dazu gibt es genügend Videos bei Youtube und Beiträge auf anderen Seiten. Ein Zyklon ist ein „Abscheider“, der durch eine Mischung aus Fliehkraft und Schwerkraft zwischen 90 und 99% der Staubteile vor dem Staubsauger abscheidet. Außerdem bleibt die Saugleistung gleich und natürlich verringert sich der Verbrauch an Beuteln.

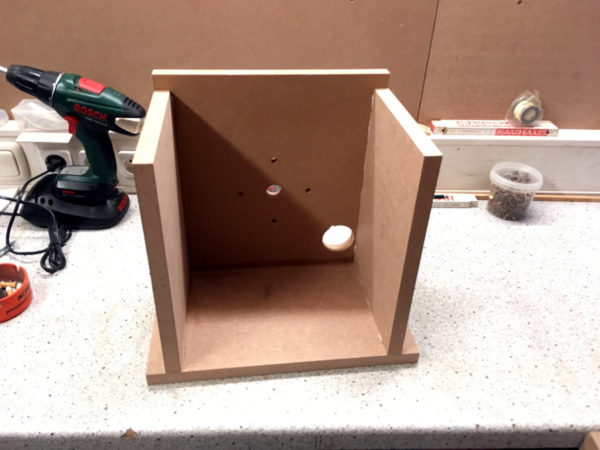

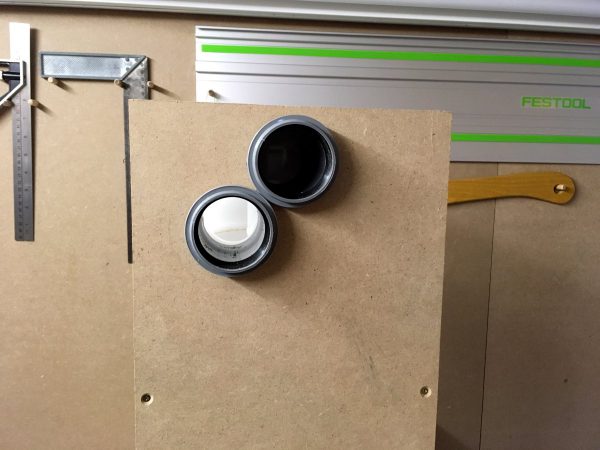

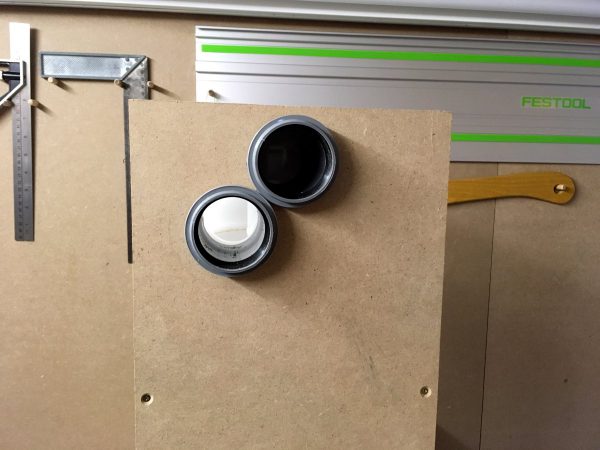

Ich habe also bei einem freundliche Chinesen via ebay einen Zyklon erstanden und dafür ein Gehäuse und einen Behälter für den anfallenden Schmutz gebaut. Als Material habe ich 16mm MDF benutzt; die Maße orientieren sich an dem freien Platz neben meiner Werkbank, wo der Zyklon stehen soll. Nach dem Bau des Gehäuses wurde die Öffnung für den Zyklon mit dem Fräszirkel und der Oberfräse ausgefräst. Das sieht dann so aus

Gehäuse mit eingesetztem Zyklon

Da das Gehäuse luftdicht sein muss, habe ich an den Kanten eine weiche Dichtung aufgeklebt

Das Gehäuse muss möglichst luftdicht sein

Um auch innen alles möglichst dicht zu bekommen, habe ich alle Stoßkanten und die Öffnung für den Zyklon zusätzlich mit Heißkleber gefüllt

Abdichten mit Heißkleber

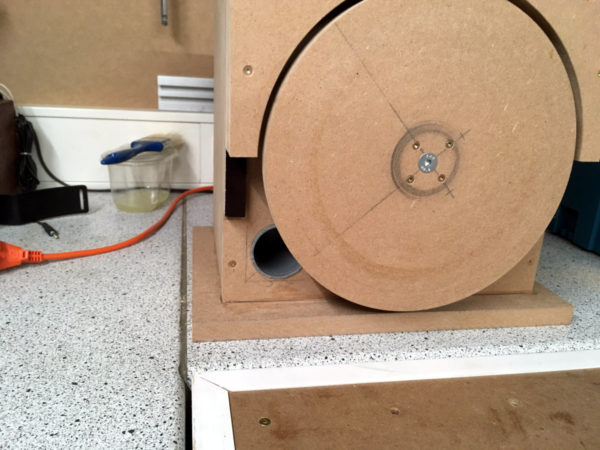

Da der Anschluss für den Saugschlauch (also der Schlauch, der vom Staubsauger kommt) senkrecht nach oben geht (s. 1. Bild), aber mein Zyklon unter der Werkbank stehen soll, musste ein 87°-Bogen aufgesetzt werden. Aus Platzgründen musste auch ein Teil des Rohres abgesägt werden. Meinen ursprünglichen Plan, ein Loch in die Arbeitsplatte zu bohren habe ich aus praktischen Gründen verworfen.

Bogen eingesetzt, Rohr gekürzt

HT-Rohr mit 50mm Durchmesser passt problemlos in die Anschlüsse des Zyklons, notfalls mit der Heißluftpistole etwas erwärmen! In die Muffen des HT-Rohrs passt wunderbar der Anschluss des 36mm-Saugschlauchs von Festool! Vor die beiden Rohre habe ich ein Stück Restholz mit einer seitlichen Abstützung gesetzt, damit der Zyklon bzw. die „Halteschrauben“ nicht belastet werden, wenn das Saugrohr an- und abgestöpselt wird

Die Rohre werden in einem Stück Restholz gehalten

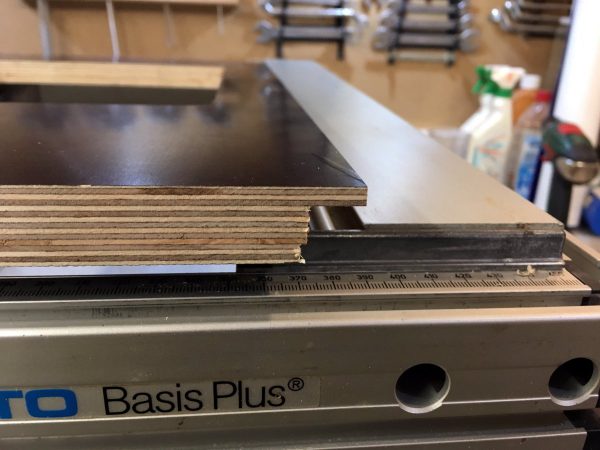

Die Ausschnitte wurden nach Anriss mit dem Fräszirkel der Oberfräse gefertigt. Die beiden Stücke HT-Rohr wurden mit Cyanacrylat („Sekundenkleber“) in die Anschlüsse des Zyklons geklebt und mit Heißkleber in dem Brett befestigt. Von vorne sieht das so aus

Ansicht von vorne

Links wird der Absaugschlauch angeschlossen, rechts der Anschluss für den Staubsauger. So sieht es von der anderen Seite aus

Eine Kiste für den anfallenden Dreck habe ich auch noch schnell zusammen geleimt

Die Kiste für den aufgesaugten „Dreck“

und ein erster Testlauf zeigt, dass auch ohne passende Anschlüsse am Saugschlauch schon die Funktion gegeben ist

funktioniert!

Jetzt warte ich auf passende Adapter und ein Stück Saugschlauch; dann kann der Zyklon in Betrieb genommen werden.

PS: Das Argument „Geld für nicht benötigte Filterbeutel sparen“ sollte man ggf. für sich nachrechnen. Für die Teile werde ich insgesamt ca. 50 EUR ausgeben. Dafür kann man schon einige Beutel kaufen…