Nach meinen ersten Arbeiten an einer Einlegeplatte für die Festo/Festool Basis Plus, die meine Oberfräse aufnimmt, hat es einige Änderungen in meiner Planung gegeben:

- die ELU MOF 96 wurde bei ebay zu einem akzeptablen Preis verkauft, da eine Höhenverstellung der Fräse nur sehr umständlich möglich gewesen wäre. Außerdem wäre (mir) die Befestigung der Fräse in der Einlegeplatte mit den rlativ dünnen Schrauben der Grundplatte nicht sicher genug gewesen. Überlegungen, die Befestigung des Parallelanschlages zur zusätzlichen Befestigung zu nutzen, habe ich dann verworfen

- eine Vorrichtung für Einlegeplatten (die decken den Spalt zwischen Fräser und dem Ausschnitt für die Fräse ab) wäre ebenfalls sehr aufwändig geworden

- eine Möglichkeit zur Staubabsaugung hätte gefehlt. Da das fräsen eine „spanabhebende“ Bearbeitung ist, müssen der anfallende Holzstaub bzw. die Späne abgesaugt werden. Alles andere gibt nur eine unnötige Sauerei.

Ich habe dann zum Erlös der ELU einige Euronen zugelegt und mir eine Triton MOF001Â  Oberfräse gekauft. Diese bietet die Möglichkeit, mittels einer Kurbel die Höhenverstellung durch den Frästisch vorzunehmen. Die Firma KregÂ

Oberfräse gekauft. Diese bietet die Möglichkeit, mittels einer Kurbel die Höhenverstellung durch den Frästisch vorzunehmen. Die Firma Kreg  bietet eine fertig gebohrte Einlegeplatte an, die ich ebenfalls samt der zugehörigen Halterungen und Einlegeringe erstanden habe.

bietet eine fertig gebohrte Einlegeplatte an, die ich ebenfalls samt der zugehörigen Halterungen und Einlegeringe erstanden habe.

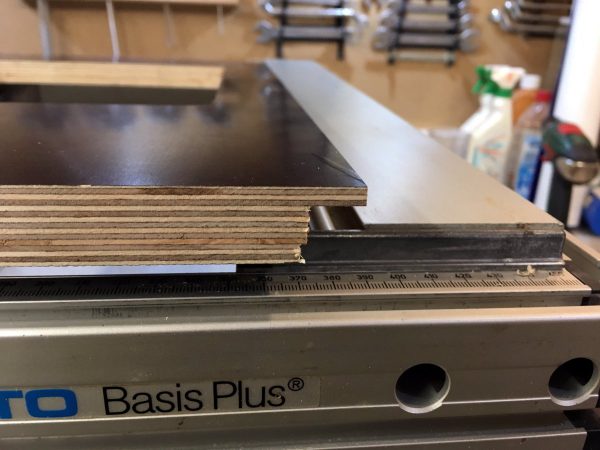

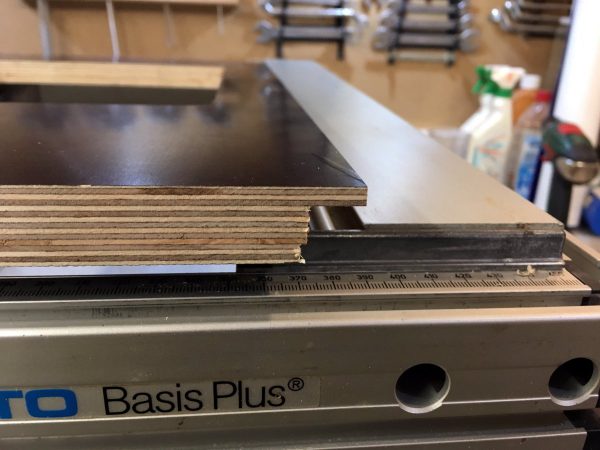

Begonnen habe ich mit einer 21mm starken Siebdruckplatte, die an den Seiten so weit abgefräst wurde, dass sie in die Basis eingelegt werden kann

Einlegeplatte seitlich gefräst

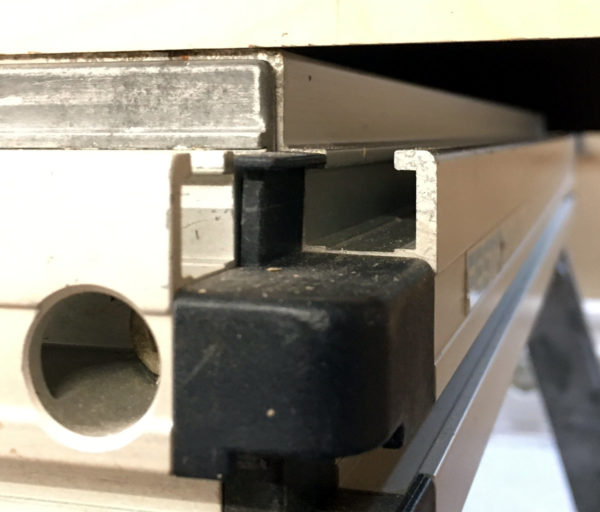

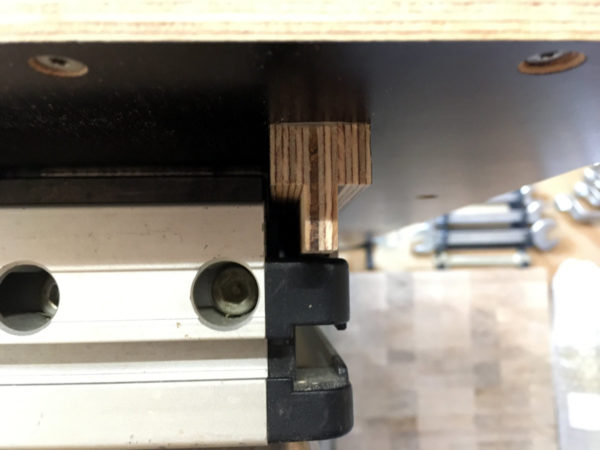

Da mir die verbleibenden 6mm Siebdruckplatte für das Gewicht der Oberfräse (fast 5 kg) als zu gering erschinenen, habe ich unter die Platte eine Leiste geschraubt, die einen Alu-Winkel hält, welcher sich auf dem Rahmen der Basis abstützt

Die zusätzliche Abstützung an der Einlegeplatte der Basis

Hier kann man gut sehen, wie der Winkel auf dem Rahmen der Basis aufliegt

Der Winkel liegt auf dem Rahmen der Basis auf

Der Ausschnitt für die Einlegeplatte von Kreg kann mittels Schablone und Nutfräser mit Anlaufring am Schaft ausgefräst werden. Dazu habe ich mir bei ebay zwei passende Fräser bestellt. Entgegen meiner Überzeugung habe ich dabei zu „billigen“ Fräsern gegriffen. Man braucht die Fräser ja schließlich nur ein Mal. Warum 40 Euro zahlen, wenn es auch für 8,90 Euro geht?

Schon beim ersten Durchgang hat sich die Halterung des Kugellagers verabschiedet und meine Schablone hat „Macken“ bekommen. So sieht der Ausschnitt für die Einlegeplatte jetzt nicht so aus, wie ich es mir gedacht hatte… Ich werde das aber erst einmal so lassen. Neben dem Aussehen haben die größeren Spaltmaße nur den Nachteil, dass Staub durchfallen kann!.

Die Kreg Einlegeplatte wird mittels der Befestigungen im Frästisch ausgerichtet (sie soll plan liegen, damit sich Werkstücke nicht „verhaken“ können) und befestigt

Eine der Befestigungsplatten von Kreg

Zusammen mit dem bereits fertig gestellten Fräsanschlag sieht meine Lösung jetzt so aus

Der einsatzbereite Frästisch

Mein Fazit:

- fräsen macht erst mit einer fest eingebauten Fräse richtig Spaß!

- Die Einlegeplatte von Kreg ist zusammen mit den Befestigungsplatten zwar relativ teuer, aber ihren Preis wirklich wert

Nützliche Informationen zu diesem Projekt habe ich hier gefunden: